- 全自动精准作业,国际质量权威认证

- 24小时服务热线:

通过对皮带秤测速传感器移位后进行速度值转换,既保证检修作业安全性。又能保证皮带秤称量系统计量的准确性。

皮带秤是对皮带输送机所输送的散状物料进行自动连续称量的衡器。它主要由称重支架、称重传感器、测速托辊、测速传感器和二次表组成。电子皮带秤在新区2500m³ 高炉、焦化、烧结区域生产工艺中主要参与配料、结算等关键的工艺过程。新化焦化煤场三台堆取料机皮带秤因其测速传感器原安装位置空间狭小且高于地面5米以上,极其不利于故障检修和定周期更换,且存在巨大安全隐患。

测速传感器因作业安全考虑,从上方移至下方滚筒后,因上下滚筒的直径不同,所以测速传感器在一定量的物料通过时所发送的脉冲数不同,如果不将速度值进行转换,将不能正确测量物料的量。

1.现状

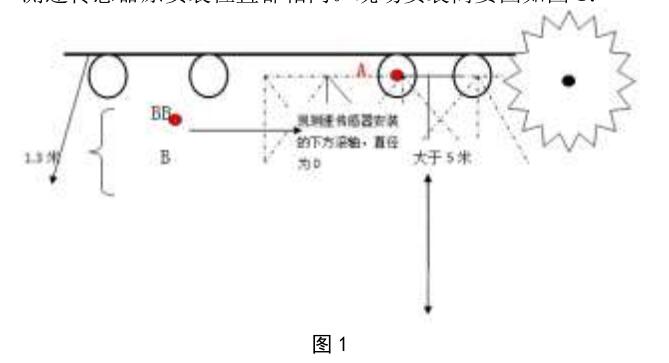

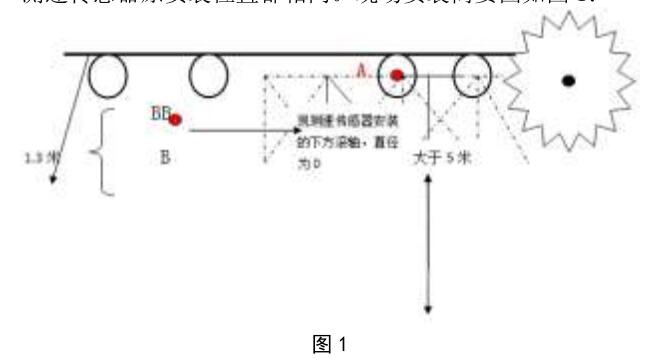

毕节焦化煤场共有三台堆取料机皮带秤,每台皮带秤的测速传感器原安装位置都相同。现场安装简要图如图1:

堆取料机皮带秤体安装在皮带下方托辊上,安装位置空间狭小且高于地面5米以上,测速传感器故障率高,极其不利于故障检修和定周期更换,且存在巨大安全隐患。

2.方案及实施

测速传感器因作业安全考虑,最好能将现在的称量段移至下方滚筒后,也就是安全平台处,但因上下滚筒的直径不同,所以测速传感器在一定量的物料通过时所发送的脉冲数不同,如果不将速度值进行转换,将不能正确测量物料的量。计量准确性制约该方案的实施。

经过现场摸索和理论推导,测速传感器测出的速度值反比于滚筒/轴的直径,因此将测速传感器移位后,如果要想准确的计量输送物料的值,需将现在测得的带速数值乘以一个转换系数(记为K) K=D/d (其中D是示意图1中B滚筒的值,d是示意图1中上方A滚筒的直径),再测量出A、B 滚筒的直径,从而算出K值,然后把K值通过称重系统的主机进行内部参数的设定,从而保证皮带秤称量系统计量的准确性。

2.1传感器安装位置的重新选择

原测速传感器安装于图(1)的A处(图中标红处),安装位置空间狭小,检修时需下到钢结构支撑架里,且安装点距离坠落基准面在5米以上的高度,极不安全也不利于检修。

通过现场的实际多次考察,因下方滚轴和皮带下滚筒都由同一条皮带进行传动,都能反应出皮带转速来且下方滚轴距离安全平台只有1.3米、安全平台处空间较宽阔,综合考虑确定将测速传感器安装位置定于滚轴B处(见图(1)标红处)。

2.2传感器安装轴的焊接

在下方滚轴中心图(1)B处,焊接测速传感器连接轴用于与测速传感器的连接。

通过测量计算设定转换系数以保证测速传感器检测值的准确性。

通过准确测量得出皮带下方滚筒的直径为18mm(记为d), 而下方滚轴的直径为57.6mm (记为D),因为测速传感器测出的速度值反比于滚筒/轴的直径,因此将测速传感器移位后,如果要想还原原来的皮带速度值,需将现在测得的带速数值乘以一个转换系数(记为K)K=D/d=3.2,K值可通过主机内设定。

3.结语

皮带秤测速传感器移位后进行速度值转换,利用测速传感器测出的速度值反比于拉紧滚筒/原测速滚筒的直径,将现在测得的带速数值乘以一个转换系数(记为K)测量出A、

B滚筒的直径,从而算出K值,然后把K值通过称重系统的主机进行内部参数的设定,从而保证皮带秤称量系统计量的准确性。

己经在新区焦化煤场三台堆取料机皮带秤区域应用,取得了很好的效果,煤场堆取料机皮带秤测速传感器移位后进行速度值转换既保障检修安全,提高检修效率,为检修人员提供良好的检修环境。同时保证了皮带秤称量系统计量的准确性。实施后达到预想的效果。